模具制造加工 迈向智能化与绿色化的转型升级之路

模具作为“工业之母”,其制造水平直接关系到汽车、电子、家电、航空航天等众多行业的零部件质量与生产效率。面对日益激烈的市场竞争、客户对精度与效率的更高要求,以及智能制造与可持续发展的全球浪潮,传统模具与零部件制造工厂的转型升级已刻不容缓。这一转型不仅是技术层面的革新,更是管理理念、业务模式与价值链地位的系统性重塑。

一、 技术升级:注入数字化与智能化新动能

- 设计与工艺数字化:全面应用CAD/CAE/CAM/CAPP一体化软件,实现模具设计、仿真分析、数控编程与工艺规划的全程数字化。这能极大缩短开发周期,在设计阶段预测并解决潜在问题(如应力集中、变形、填充不足等),提升模具设计的一次成功率与产品可靠性。

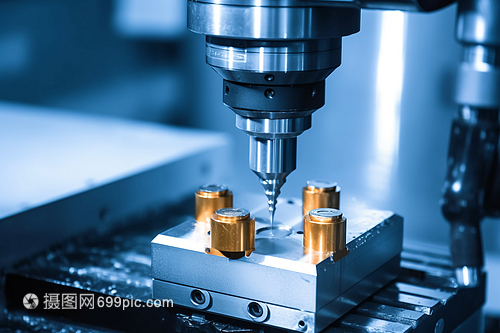

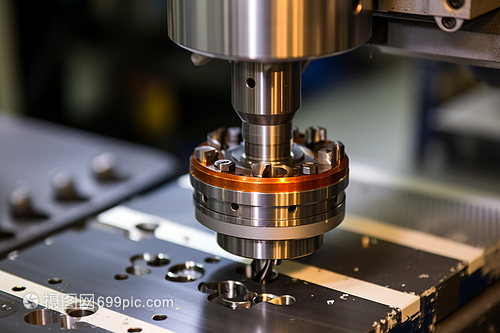

- 加工设备智能化与精密化:投资引入五轴联动高速加工中心、精密电火花机床(EDM)、慢走丝线切割、深孔钻床等高精度、高效率的先进设备。为关键机床加装传感器与数据采集系统,实现设备状态实时监控、预测性维护与能耗管理,减少非计划停机。

- 生产过程自动化与柔性化:在重复性高、劳动强度大的环节(如电极搬运、工件装夹、精密测量、抛光等)部署工业机器人或专用自动化装备。构建柔性制造单元(FMC)或柔性制造系统(FMS),以应对多品种、小批量、快交期的市场需求。

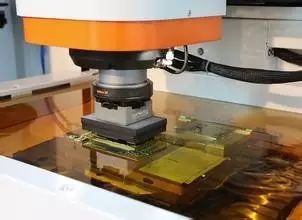

- 质量控制智能化:广泛应用三坐标测量机(CMM)、激光扫描仪、机器视觉等在线/在机检测技术,实现加工质量的实时反馈与闭环控制。建立数字化质量档案,实现质量数据的全程追溯与分析。

二、 管理优化:构建精益化与协同化运营体系

- 推行精益生产与管理:全面导入精益思想,识别并消除从订单接收到模具交付全流程中的浪费(如等待、搬运、返工、库存等)。实施价值流图分析、5S管理、标准化作业、快速换模(SMED)等工具,提升整体运营效率与响应速度。

- 实施制造执行系统(MES):通过MES系统打通上层ERP与底层设备控制层,实现生产计划排程、物料跟踪、工序管理、绩效分析、设备集成的透明化与精细化管控,打造真正的“数字车间”。

- 强化供应链协同:利用数字化平台与关键供应商、客户建立紧密协同关系。共享预测信息、设计数据与生产进度,实现供应链的快速响应与库存优化。对于复杂模具,可探索模块化设计与制造,提升供应链效率。

三、 业务模式创新:拓展价值链与提升服务能力

- 从“模具制造”向“解决方案提供”转型:不仅仅交付模具,更要为客户提供涵盖产品设计可制造性分析(DFM)、模具设计、试模、小批量生产支持乃至模具维护与管理的全生命周期服务。成为客户在零部件开发与生产过程中的战略合作伙伴。

- 拥抱服务化延伸:对于具备条件的工厂,可以利用自身模具与制造能力,向上下游延伸。例如,提供快速样件制造、小批量零部件生产、甚至组件装配服务,开辟新的收入增长点。

- 探索协同制造与云制造:对于大型、复杂模具项目,可借助工业互联网平台,整合区域内或行业内的设计、加工、检测等优势资源,进行跨企业的协同设计与制造,提升承接高端订单的能力。

四、 绿色与可持续发展:塑造未来竞争力

- 绿色制造工艺:推广使用干式切削、微量润滑(MQL)等节能环保加工技术。优化加工参数以减少能耗。探索使用高性能、长寿命的刀具与材料,减少资源消耗。

- 材料循环利用:建立完善的废旧模具回收、修复与再制造体系。对可修复的模具进行升级改造,对报废模具的钢材等进行分类回收再利用,降低原材料成本与环境负荷。

- 能源精细管理:建立工厂能源管理系统(EMS),对主要耗能设备(如空压机、机床、热处理设备)进行实时监测与优化控制,系统性地降低单位产值能耗。

###

模具与零部件制造工厂的转型升级是一场深刻的系统性变革,不可能一蹴而就。企业需要根据自身规模、产品定位与市场环境,制定清晰的战略路线图。关键在于以数字化、网络化、智能化技术为核心驱动力,以精益管理为基石,以客户价值为导向,并积极践行绿色理念。唯有如此,才能在未来高端制造竞争中脱颖而出,从成本优势转向技术、质量、效率与服务综合优势,实现可持续的高质量发展。

如若转载,请注明出处:http://www.meimiaosoft.com/product/2.html

更新时间:2026-02-09 04:04:21