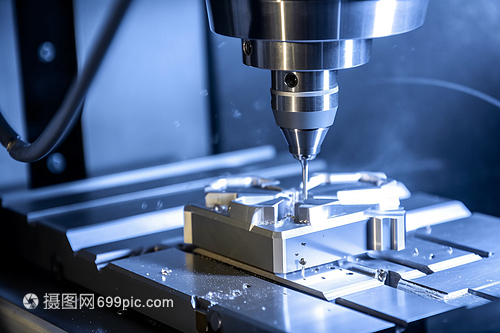

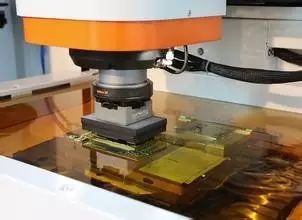

模具制造中电火花加工的八大常见误区及应对策略

在模具制造领域,电火花加工(EDM)是一项不可或缺的精密加工技术,尤其适用于复杂型腔、窄缝及硬质材料的加工。许多模具厂在实际操作中常陷入误区,不仅影响加工效率与精度,还可能缩短设备寿命,增加生产成本。本文将系统梳理电火花加工的八大常见误区,并提供专业应对建议。

一、误区一:忽视工件预处理的重要性

许多操作者直接对粗加工后的工件进行电火花加工,忽略了对工件表面油污、氧化层或热处理残余物的彻底清理。这会导致放电不稳定、加工速度下降,甚至产生异常放电损伤工件。正确做法是在加工前采用研磨、抛光或化学清洗等方式,确保工件表面洁净,并充分退磁。

二、误区二:电极设计与材料选择不当

随意选用电极材料或设计不合理的电极是常见错误。例如,使用纯铜电极加工高硬度钢材时损耗较大;或电极结构过于复杂却未考虑排屑问题。应依据加工材料、精度要求及成本,科学选择紫铜、石墨或铜钨合金等电极材料,并优化电极的冷却与排屑结构。

三、误区三:加工参数设置“一刀切”

盲目套用固定参数,忽略材料特性、加工面积及深度变化。例如,大面积粗加工时若电流过大,易造成电极损耗加剧;精加工阶段若脉冲间隔过短,则可能拉弧烧伤表面。应动态调整脉冲宽度、电流及抬刀频率,结合工艺数据库进行精细化设定。

四、误区四:忽略工作液的关键作用

误认为工作液仅用于冷却,忽视其介电、排屑功能。使用劣质或污染的工作液,会导致加工稳定性差、工件表面粗糙。必须定期过滤或更换工作液(如煤油或专用油基液),并监控其电导率与清洁度,确保介电性能。

五、误区五:装夹与定位粗放化

工件或电极装夹不牢固、找正精度不足,会引发振动或位置偏差,尤其在深孔、多型腔加工中误差累积严重。应采用高精度夹具与千分表辅助定位,并在加工中阶段性地复核基准,必要时使用多轴数控系统进行位置补偿。

六、误区六:轻视加工过程中的监控

完全依赖自动化程序,忽视实时监测放电状态、声音及烟雾。异常放电(如电弧放电)若未及时处理,可能损坏工件与电极。建议结合声光报警装置,并由经验丰富的操作员定期巡检,根据火花颜色与声音调整参数。

七、误区七:缺乏系统性的维护保养

仅关注机床运行,忽视导轨、丝杠的润滑,或未定期清理电柜粉尘。长期累积会导致机床精度下降、电路故障。应制定严格的日、周、月保养计划,包括过滤网清洗、伺服系统检测及防锈处理。

八、误区八:忽视环保与安全规范

电火花加工产生的烟雾、废液直接排放,或操作员未佩戴防护装备。这不仅违反环保法规,还危害健康。必须配备烟雾净化器、废液回收系统,并强制使用防护眼镜、手套,保持车间通风。

电火花加工是一项技术密集型工艺,模具厂需打破经验主义思维,从工件预处理、参数优化、过程监控到维护保养,建立标准化作业流程。通过培训提升操作人员理论水平,并结合数字化技术(如在线监测系统)实现精细化管理,方能最大化发挥EDM的技术优势,提升模具制造的整体质量与效益。

如若转载,请注明出处:http://www.meimiaosoft.com/product/10.html

更新时间:2026-02-09 07:22:01