天津精密模具配件加工厂 创新工艺铸就特殊性能,助力机械及行业设备升级

在制造业持续升级与智能化转型的浪潮中,精密模具作为机械及行业设备的核心基础部件,其性能与质量直接决定了最终产品的精度、效率与可靠性。位于工业重镇的天津精密模具配件加工厂,凭借深厚的技术积淀与持续的创新投入,其产品在激烈的市场竞争中脱颖而出,展现出诸多满足高端制造需求的特殊性能,为下游设备制造商提供了强有力的支撑。

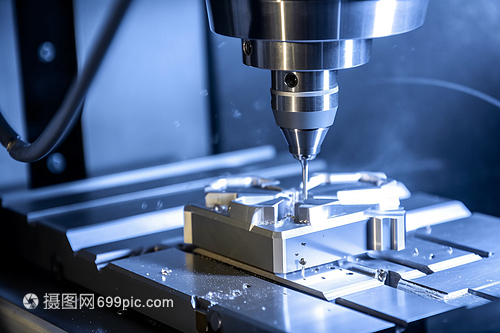

一、 超凡精度与稳定性,奠定设备制造基石

该厂的核心优势首先体现在对精度的极致追求上。通过引进五轴联动高速加工中心、精密坐标磨床、慢走丝线切割等国际先进设备,并结合自研的工艺数据库与补偿技术,能够稳定生产公差控制在微米级甚至亚微米级的模具配件。这种超凡的尺寸精度与几何精度,确保了模具在高速、高压、长周期工作环境下,依然能保持卓越的成型一致性与尺寸稳定性,从根本上保障了注塑、冲压、压铸等主机设备生产出的零件质量,减少了调试时间与废品率。

二、 卓越的耐磨性与长寿命,降低综合使用成本

针对模具在服役过程中面临的磨损、腐蚀、疲劳等挑战,工厂在材料科学与热处理工艺上深耕细作。不仅精选高品质的预硬钢、耐腐蚀不锈钢、硬质合金及特种粉末冶金材料,更运用了深冷处理、离子渗氮、PVD/CVD涂层等表面强化技术。这些处理使得模具配件表面硬度极高,摩擦系数显著降低,抗粘着磨损和疲劳剥落能力大幅提升。由此带来的直接效益是模具使用寿命延长数倍,极大减少了客户的停机换模频率与配件更换成本,实现了全生命周期综合成本的优化。

三、 优异的导热性与耐热性,提升生产效率

在现代高速注塑或大型压铸工艺中,模具的散热效率直接影响生产节拍和制品质量。该厂针对这一需求,开发了系列具有特殊内部冷却流道设计的配件,并可选配高导热系数的铜合金或特殊钢材。优化后的冷却系统能实现快速、均匀的热量交换,有效控制模温,缩短产品冷却时间,从而提升设备单位时间产出。材料本身的高温强度与抗热裂性,确保了模具在周期性热冲击下结构完整,避免了因热应力导致的早期失效。

四、 高度的定制化与复杂结构实现能力

面对汽车、电子、医疗器械等行业对复杂、微型、集成化零部件日益增长的需求,该厂展现了强大的非标定制与复杂结构加工能力。从多腔微注塑模具的镶件、精密齿轮模具的型腔,到带有异形随形冷却通道的模仁,其工程技术团队能够协同客户完成从设计仿真到成品交付的全流程。运用激光加工、微细电火花、精密磨削等复合工艺,将客户的设计理念转化为具备特殊功能与结构的实体配件,助力设备制造商攻克技术瓶颈。

五、 严格的质量管控与可追溯性

特殊性能的实现离不开体系化的质量保障。工厂建立了从原材料入厂检验、制程中精密检测(如三坐标测量、轮廓扫描、金相分析)到成品最终审核的全链条质量控制体系。关键配件实现全程数据记录与可追溯,确保每一件产品的性能参数都符合设计标准与客户特定要求,为机械及行业设备的稳定运行提供了可信赖的“心脏”部件。

****

天津精密模具配件加工厂通过将精密制造技术、特种材料应用与创新工艺深度融合,使其产品超越了传统配件的范畴,具备了高精度、长寿命、高效热管理、强定制化等特殊性能。这些性能正是现代高端机械及行业设备向高效率、高可靠性、智能化方向发展所迫切需要的。作为产业链上的关键一环,该厂正以其专业能力,持续为“世界工厂”的装备升级与制造业高质量发展注入精密动力。

如若转载,请注明出处:http://www.meimiaosoft.com/product/11.html

更新时间:2026-02-09 05:58:33