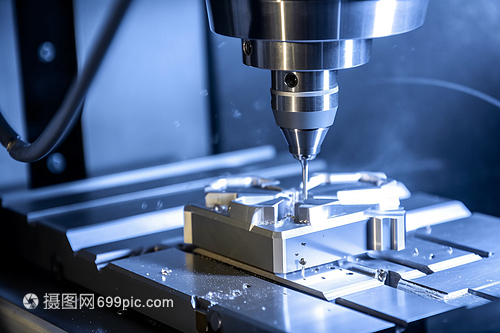

加工模具零件的数控床 模具制造的核心驱动力

在现代化的模具制造行业中,数控机床(CNC)不仅是关键设备,更是提升制造精度、效率与灵活性的核心驱动力。模具作为工业生产的基础工艺装备,其质量直接决定了最终产品的精度、外观及生产效率。而数控床的广泛应用,彻底改变了传统模具制造的模式,实现了从设计到成品的数字化、自动化飞跃。

数控床在模具零件加工中的关键优势

- 高精度与复杂曲面加工能力:模具零件往往结构复杂,包含自由曲面、深腔、窄槽等特征。数控机床通过预先编程的数字化指令,能够精确控制刀具路径,实现微米级甚至亚微米级的加工精度。例如,在汽车覆盖件模具或精密电子连接器模具制造中,五轴联动数控机床可以一次性完成多角度复杂曲面的精加工,避免多次装夹带来的误差。

- 灵活性与快速响应:模具制造常涉及小批量或单件生产,设计变更频繁。传统加工依赖专用工装和长时间调试,而数控床通过修改加工程序即可快速适应新设计。结合CAD/CAM软件,从三维模型到生成加工代码的流程高度集成,大幅缩短了模具开发周期。

- 自动化与一致性保障:现代数控机床集成自动换刀系统、在线测量与补偿功能,可连续完成粗加工、半精加工和精加工工序。例如,在加工注塑模的型芯时,机床能自动切换不同刀具进行轮廓铣削、钻孔和攻丝,并通过探头检测尺寸偏差,实时调整参数,确保批量加工中零件的一致性。

模具零件数控加工的关键工艺环节

- 材料选择与预处理:模具零件常用工具钢、硬质合金或铝合金。加工前需进行退火处理以降低硬度,便于切削;精加工后则需淬火、渗氮等热处理以提高耐磨性。数控床的稳定性能够应对热处理前后材料的变形控制。

- 编程与刀具策略:CAM编程需合理规划刀具轨迹,避免过切或碰撞。针对模具钢的高硬度特性,多采用高速切削(HSM)策略,使用小切深、高转速的工艺,以减少切削力并延长刀具寿命。例如,加工压铸模的流道系统时,常选用球头铣刀进行螺旋插补,以保证表面光洁度。

- 多工序集成与检测:复杂模具零件常需车、铣、电火花、磨削等多工艺组合。数控车铣复合中心可在一台设备上完成回转体零件的全部加工,减少中转时间。加工后,三坐标测量机(CMM)与数控床的数据联动,可实现闭环质量控制。

技术发展趋势与挑战

随着工业4.0的推进,数控床在模具制造中正向智能化方向发展:

- 数字化双胞胎技术:通过虚拟仿真优化加工参数,预测刀具磨损,减少实际试错成本。

- 自适应控制系统:利用传感器实时监测切削状态,自动调整进给速度,应对材料不均或残余应力引起的振动。

- 增材制造结合:对于随形冷却水道等特殊结构,数控床与3D打印技术协同,先打印出近形坯件,再通过数控精加工达到最终精度。

模具数控加工仍面临挑战:高技能编程与操作人员短缺、高端五轴设备成本高昂、微小细节加工中刀具颤振控制等问题,需通过工艺创新与人才培养持续突破。

###

数控床作为模具零件加工的基石,将精密机械、计算机技术与材料科学深度融合,推动模具行业向高效、高质、柔性化生产演进。随着人工智能与物联网技术的渗透,数控加工将进一步赋能模具制造,为航空航天、新能源汽车、消费电子等高端领域提供更可靠的工艺保障。

如若转载,请注明出处:http://www.meimiaosoft.com/product/19.html

更新时间:2026-02-09 19:55:46